Масштабное присутствие компании в регионах РФ обеспечивает филиальная сеть, в которую входят 42 подразделения. Филиалы АО «ЕВРАЗ Маркет» выгодно расположены в промышленно развитых центрах Юга и Северо-Запада РФ, Черноземья, Поволжья, Сибири, Урала и Дальнего Востока. В Казахстане наш бизнес представляет ТОО «ЕвразМеталл Казахстан» с подразделениями в Астане и Алматы.

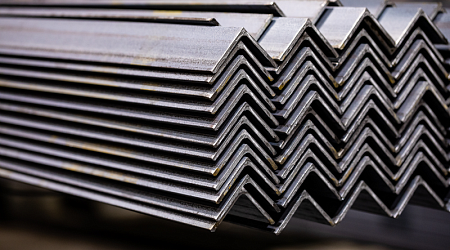

Сортаментная линейка металлопродукции каждого подразделения формируется в соответствии с локальным спросом, стальной прокат отгружается потребителям с региональных складов компании и напрямую от производителей.

АО «ЕВРАЗ Маркет» оказывает потребителям услуги первичной обработки металла. В сервисных центрах компании установлены 12 типов современного высокотехнологичного оборудования (всего более 200 единиц). Производственные мощности предприятия способны переработать 1 млн тонн стали в год.

На складах компании поддерживается широкий ассортимент, достаточный для удовлетворения потребностей клиентов. Единые стандарты работы филиалов компании гарантируют каждому региональному потребителю индивидуальные условия сотрудничества и выгодные условия оплаты. Всё вышеназванное делает ЕВРАЗ Маркет надежным связующим звеном в цепи дистрибуции металла между производителем и конечным потребителем.

Сервис

Предоставляем клиентам широчайший ассортимент сертифицированной металлопродукции высочайшего качества более чем 500 сортотипоразмеров. Мы комплектуем партии металлопроката и труб любой сборности и комплектности.

Гарантия качества. Максимальная точность отгрузки

Строгий входной контроль металлопроката, наличие необходимых условий для бережного хранения продукции. Мы используем современные электронные весы. Компания гарантирует соответствие заказанных характеристик металла фактической отгрузке.

Быстрота и удобство

Единая онлайн программа складского учета, возможность предварительного резервирования продукции. Соблюдение принципов складской логистики экономит ваше время при отгрузке продукции. Металл, заказанный за сутки, отгружается со склада в течение минимального времени.

Гибкая система скидок

У нас действует система накопительных и объемных скидок. Мы ценим наших постоянных клиентов и всегда рады новым.

Доставка

Мы готовы доставить ваш груз в удобное для вас время. Для этого необходимо уведомить нас за день до планируемой поставки.

Металлообработка

Размещение заказов на обработку металлопроката в ЕВРАЗ Маркете существенно экономит средства предприятия и поднимает технологию вашего производства на качественно новый уровень.

Металл нуждается в первичной обработке. Выполнение этой задачи собственными силами требует решения целого ряда технических, организационных и финансовых вопросов, что приводит к дополнительному нерациональному расходованию ресурсов. Приобретая металлопродукцию в виде стальных заготовок, вы существенно снижаете расходы, повышаете эффективность работы и прибыль своего предприятия.

ЕВРАЗ Маркет оказывает всевозможные услуги первичной обработки металла.

В наших металлоцентрах установлено самое современное высокоточное оборудование, на котором квалифицированные специалисты выполнят ваш заказ в кратчайшие сроки и по доступной цене.

Ваши выгоды:

- экономия временных и финансовых ресурсов;

- возможность избавиться от собственных непрофильных заготовительных производств и направить все средства в основной бизнес;

- повышение производительности труда и качества конечного продукта при снижении его себестоимости, сокращение цикла оборота капитала и производственного цикла.

Реквизиты УК

АО «ЕВРАЗ Маркет»

347913, Ростовская область, г. Таганрог, ул. Химическая, д. 9

ИНН 6154062128

КПП 615401001 (основной номер) КПП 997550001 (для первичных документов)

ОГРН 1026102571505 ОКПО 44028369

Р/с 40702810501850001753

в АО "АЛЬФА-БАНК", Москва

БИК 044525593

к/с 30101810200000000593 в ГУ БАНКА РОССИИ ПО ЦФО

Адреса для отправки корреспонденции:

121353, Россия, Москва, ул. Беловежская, д.4, корпус В

347913, Россия, Ростовская обл., г. Таганрог, ул. Химическая, 9

Филиалы

Управляющая компания

| Управляющая компания | Контакты | Адрес | Время работы |

|---|---|---|---|

| Офис продаж в Москве | +7 (800) 600-89-68 em.moscow@evraz.com | 121353, Россия, Москва, ул. Беловежская, д. 4, блок В | пн. - чт. с 9:00 до 18:00, пт. с 9:00 до 16:45 |

| Управляющая компания в Москве | +7 (495) 937-68-73 em.cc@evraz.com | 121353, Россия, Москва, ул. Беловежская, д. 4, блок В |

Понедельник - пятница с 10.00 до 19.00 Выходные: суббота, воскресенье |

| Управляющая компания в Таганроге | +7 (8634) 32-86-96 em.cc@evraz.com | 347913, Россия, Ростовская обл., г. Таганрог, ул. Химическая, 9 |

Понедельник - пятница с 9.00 до 18.00 Выходные: суббота, воскресенье |

Выходные: суббота, воскресенье

Выходные: суббота, воскресенье

Контакты для СМИ

Штамповка металла: технологии и преимущества

В статье расскажем о способах и оборудовании, используемых для изготовления металлических изделий методами обработки давлением. Изучим особенности технологии горячей и холодной штамповки.

Что такое штамповка?

Штамповка — это способ металлообработки, заключающийся в получении детали с заданными размерами и формой путем пластической деформации заготовки давлением. Обработка производится в специальном инструменте — штампе, который устанавливается на прессовом оборудовании, способном создавать необходимые усилия, которые могут достигать несколько сотен тонн. При этом один ход пресса может заменять несколько видов металлорежущих операций. Технология широко применяется при серийном производстве благодаря высокой производительности и возможности автоматизации. Штампование позволяет быстро получать детали любой конфигурации и размеров с высокой точностью. Широко используется от производства кастрюль до изготовления ракет.

Вот, например, какие изделия получают штамповкой металла:

1. Автомобилестроение: кузовные элементы, детали подвески, рулевого управления, двигателя транспортных средств.

2. Авиационная промышленность: элементы конструкции самолетов, вертолетов, воздушно-реактивных двигателей, шасси.

3. Машиностроение: детали станков, насосов, компрессоров, промышленного оборудования, крепежные изделия.

4. Легкая промышленность: корпуса бытовой техники, мебели, посуда.

5. Строительство: элементы каркасов зданий, системы вентиляции и отопления, оконные и дверные блоки, металлические кровельные и облицовочные покрытия, гвозди и другие метизы.

Кроме того, штампуют инструменты, детали для судостроения, военной техники, энергетики, космических аппаратов, медицинского оборудования, электроники.

Виды

Методы штампования классифицируют по температуре металла. Различают холодную и горячую штамповку. В классическом способе деформирование металла осуществляется с помощью жесткого пуансона и матрицы, а также съемника, выталкивателя и других вспомогательных инструментов. Усилие деформации создается прессом.

По форме заготовки разделяют штамповку листовую и объёмную.

В связи с развитием авиационной, ракетной техники, судостроения, химического и энергетического машиностроения появилась необходимость обработки труднодеформируемых сплавов (жаропрочных, титановых), применяемых в крупногабаритных деталях. Чтобы удовлетворить такие потребности были разработаны способы штамповки металла с использованием полей и энергий:

1. Магнитно-импульсный — использует силы взаимодействия, возникающие между вихревыми токами, наведенными в заготовке и импульсным магнитным полем, в результате чего она деформируется.

2. Электрогидравлический — при электрическом разряде в воздухе образуется ударная волна, воздействующая на обрабатываемую поверхность.

3. Взрыв — используется энергия ударной волны, распространяющаяся в жидкости и деформирующая заготовку.

Рассмотрим наиболее распространенные методы обработки металлов давлением.

Холодная штамповка

Особенность формования готовой детали из заготовки по этой технологии заключается в том, что оно происходит исключительно за счет усилия, оказываемого прессом с помощью инструмента. Вследствие отсутствия нагревания металла, штампованные изделия не подвержены усадке. Поэтому они не требуют дополнительной обработки, что экономически выгодно. Возможности технологии предоставляют широкий выбор материалов: сталь, медь, алюминий, латунь, титан. Листовая штамповка производится холодным методом при толщинах до 10 мм.

Основные инструменты технологии — пуансон и матрица. Обычно их изготовляют из более твердого металла, чем заготовка. Хотя и встречаются случаи изготовления одного элемента из эластичного материала. Матрица может быть сквозной или иметь дно. Пуансон вдавливается с усилием в заготовку, которая охватывает, обтягивает его, а матрица вбирает в себя деформируемый металл. Деформируясь, материал повторяет форму инструмента.

При холодной штамповке выполняются операции двух типов: разделительные, при которых металл доводится до разрушения и формоизменяющие, когда преобразуется конфигурация и размеры заготовки. Для этого используют соответствующий инструмент.

К разделительным операциям относятся:

· вырубка — отделение детали от заготовки по всему контуру;

· обрезка — удаление припусков;

· отрезка — отделение части заготовки по незамкнутому контуру;

· разрезка — разделение изделия на части;

· пробивка — формирование отверстия или паза;

· высечка — полное отделение детали по контуру;

· проколка — получение отверстия без удаления материала;

· надрезка — частичное отделение сегмента заготовки.

К формоизменяющим операциям относятся: вытяжка, обтяжка, обжим, отбортовка, раздача, гибка, локальная формовка. При вытяжке листовую заготовку формуют в коробку, осесимметричную оболочку или чашу. Отбортовка создает окантовку в виде загиба вдоль контура детали. Раздача удлиняет и расширяет металлическую трубу локально на небольшом ее участке или по всей длине, а обжим уменьшает поперечные размеры на краях. Гибка заключается в изменении кривизны листовой заготовки, а обтяжка — в растяжении и обтягивании ее по пуансону.

Наиболее распространенное оборудование для холодной штамповки металла:

1. Кривошипные прессы. Ползун с закрепленной на нем верхней половиной штампа приводится в движение коленчатым, эксцентриковым или кривошипным валом. Применяются для вырубки, вытяжки, гибки.

2. Гидравлические прессы. Плунжер приводится в действие давлением масла (20-45 МПа). Оно создается насосом в рабочем цилиндре. В мощных машинах дополнительно используется емкость, которая аккумулирует высокое давление жидкости, поддерживаемое компрессором. Это обеспечивает требуемое усилие прессования и высокую скорость пуансона. Оборудование предназначено для выполнения глубокой вытяжки.

3. Многопозиционные автоматы. Позволяют выполнять многооперационную штамповку из металлической полосы и штучных заготовок. Число штампов, в которых одновременно происходит операция, может быть от 6 до 24. Привод выполнен от электродвигателя, через ременную передачу и маховик.

Использование автоматов имеет преимущества по сравнению с обычными прессами: увеличивается производительность, повышается качество, уменьшается количество оборудования, снижаются затраты на обслуживающий персонал, электроэнергию, логистику.

Помимо прессового оборудования в штамповочном цеху используются вспомогательные устройства, которые служат для подготовки заготовок. В их число обычно входят: правильные машины, разматывающие приспособления, дисковые и гидравлические ножницы, зигмашины, отрезные штампы, лазерные резаки. С их помощью металлопрокат разрезают на отдельные заготовки, карты, полосы. Затраты на материал составляют 50-70 % в себестоимости штампованных изделий. Поэтому технологи стараются выбрать наиболее выгодный вид раскроя, чтобы отход металла был минимальным. При этом учитывается не только экономия материала, но и технологические факторы. Например, при гибке ориентируют направление волокон металла перпендикулярно линии изгиба.

Преимущества технологии холодной штамповки:

· точные размеры и повторяемость деталей сложной конфигурации;

· улучшенная внутренняя структура изделий;

· минимальный брак;

· экономия энергоресурсов — не требуется нагревание заготовок;

· поверхности готовых изделий не требуют доводочных операций.

К недостаткам холодной штамповки следует отнести ограничение по толщине обрабатываемого металла, высокие требования к качеству заготовки, значительные затраты на инструмент.

Горячая штамповка

В отличие от холодного деформирования этот метод формообразования металлических заготовок осуществляется после их предварительного подогрева до определенной температуры. Процесс основан на свойстве пластичности материала, которая значительно увеличивается при нагревании.

Особенности горячего штампования:

1. При повышении температуры металл становится более податливым. Это позволяет деформировать его с меньшими усилиями и создавать более сложные формы.

2. Для обеспечения равномерного прогрева заготовок по всему объему до необходимой температуры используются специальные установки, оборудованные системой автоматического управления.

3. Применение современных нагревательных устройств позволяет избежать образования оксидных пленок на поверхности деталей, что улучшает качество конечной продукции.

Чтобы прогреть металл используется следующее оборудование:

1. Электроконтактные установки. Нагрев заготовки происходит электрическим током, пропускаемым через нее.

2. Индукционные устройства. Прогревание металла происходит благодаря вихревым токам, возникающим в поверхностном слое заготовки под воздействием переменного магнитного поля.

3. Газовые печи. Заготовка нагревается в изолированной камере, заполненной инертным газом, что предотвращает окисление металла.

Виды деталей, изготовляемых методом горячей объемной штамповки:

1. Удлиненные изделия. К ним относятся рычаги, валы, воротки и другие подобные по форме детали.

2. Дисковые изделия. В эту категорию входят кольца, диски, шестерни, крышки.

Закрытый способ

При этом способе используется пресс с выступом сверху и пустотами снизу. Между неподвижной и движущейся частями инструмента имеется минимальный зазор. Закрытый способ применяется тогда, когда размеры деталей и заготовки одинаковы.

Открытый способ

В отличие от закрытого метода, здесь между рабочими частями инструмента имеется больший зазор для вытекания излишек металла. Открытый способ подходит для изготовления изделий любого размера, обеспечивая безупречную поверхность, однородную структуру и экономию материала.

Дополнительные операции после штамповки

Термообработка. Операция выполняется на заключительном этапе изготовления с целью снятия остаточного напряжения, уменьшения зернистости и повышения пластичности металла.

Очистка от окалины. Для удаления окалины, образующейся при горячей объёмной формовке, применяется механическая очистка. Крупные изделия очищаются в дробеструйных комплексах, а мелкие детали — в галтовочных барабанах.

Калибровка. Процедура проводится для снижения шероховатости и получения точных размеров изделий. После калибровки не требуется финишная обработка, достаточно отшлифовать полученные детали. Для осуществления операции используются специальные штампы с особо точными ручьями, повторяющими конфигурацию поковки.

Преимущества и недостатки горячей штамповки

Плюсы:

1. Возможность обработки толстых заготовок. Позволяет обрабатывать металл толщиной, недоступной для холодной штамповки, например листа 15 мм и более. Как правило, с нагревом производится и формовка труднодеформируемых в холодном состоянии сплавов, например, титановых.

2. Снижение усилия при формовании. Благодаря увеличенной пластичности металла, необходимое давление пресса для формования значительно уменьшается.

3. Изготовление изделий с улучшенными свойствами. Горячая штамповка позволяет получить детали с более высокими механическими характеристиками.

Недостатки:

1. Меньшая точность изделий в сравнении с холодной штамповкой.

2. Потребность в дополнительной обработке. В ряде случаев может потребоваться механическая доводка деталей после горячей штамповки для достижения окончательной формы и точности.

3. Неправильно подобранный режим нагрева может привести к возникновению термических деформаций.

Заключение

Штамповка металла — востребованный метод производства. Секрет его популярности — в высокой скорости производства деталей любых размеров и форм. Использование штамповки металла — это эффективный путь к созданию конкурентоспособной продукции.

Последние статьи

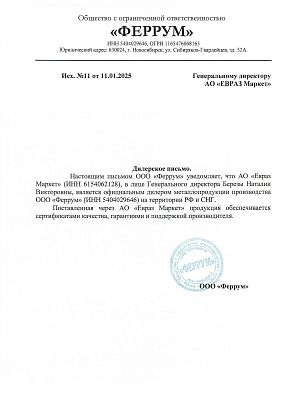

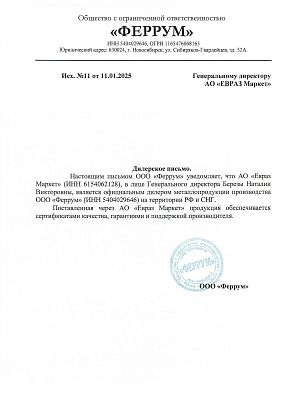

Дилерское письмо ООО "Феррум"

Дилерское письмо ООО "Феррум"

Письмо о партнерских взаимоотношениях с ООО "Торговый дом ММК"

Письмо о партнерских взаимоотношениях с ООО "Торговый дом ММК"

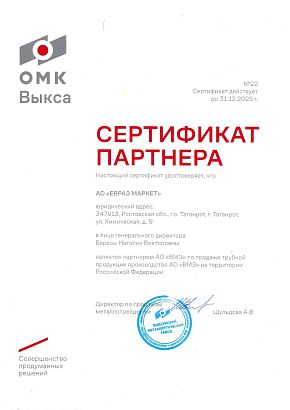

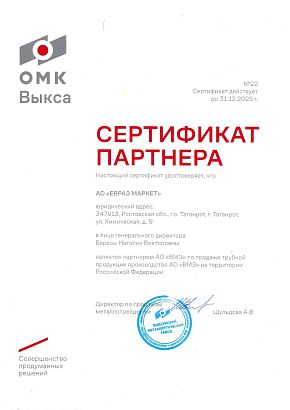

Сертификат партнера АО «ЕВРАЗ Маркет» с АО "ВМЗ"

Сертификат партнера АО «ЕВРАЗ Маркет» с АО "ВМЗ"

Письмо о полномочиях АО "ЕВРАЗ Маркет"

Письмо о полномочиях АО "ЕВРАЗ Маркет"

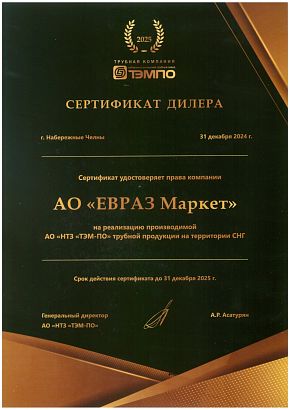

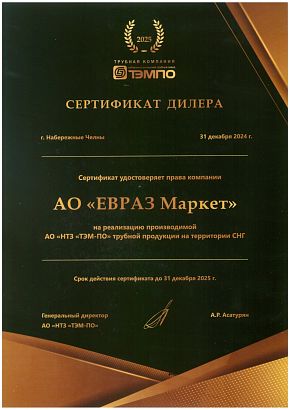

Сертификат дилера на реализацию производимой АО «НТЗ ТЭМ-ПО» трубной продукции

Сертификат дилера на реализацию производимой АО «НТЗ ТЭМ-ПО» трубной продукции

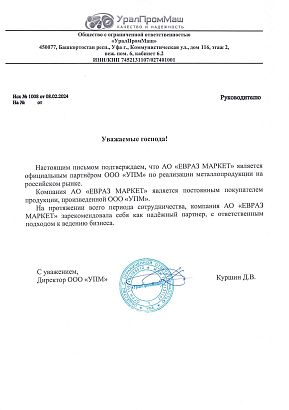

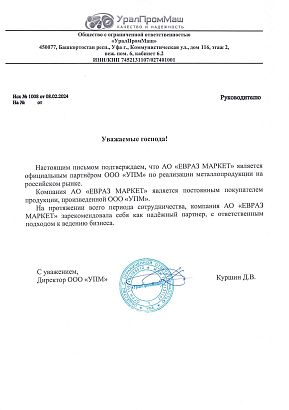

Письмо о партнерстве с ООО «УПМ»

Письмо о партнерстве с ООО «УПМ»

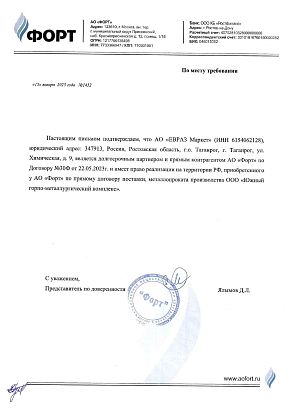

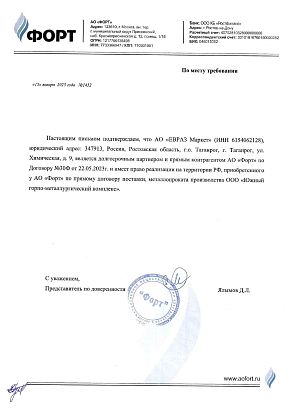

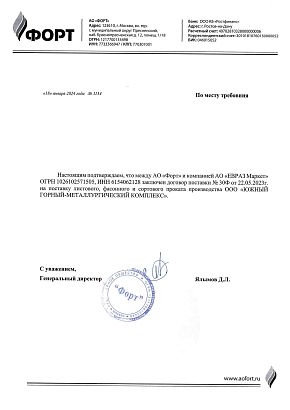

Письмо о партнерстве с АО «Форт»

Письмо о партнерстве с АО «Форт»

Свидетельство о партнерстве АО «ЕВРАЗ Маркет» с ПАО «Северсталь»

Свидетельство о партнерстве АО «ЕВРАЗ Маркет» с ПАО «Северсталь»

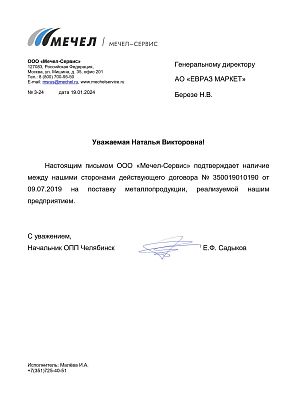

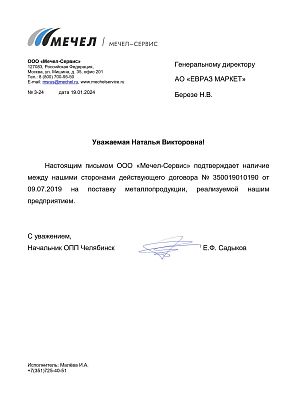

Письмо о сотрудничестве с ООО «Мечел-Сервис»

Письмо о сотрудничестве с ООО «Мечел-Сервис»

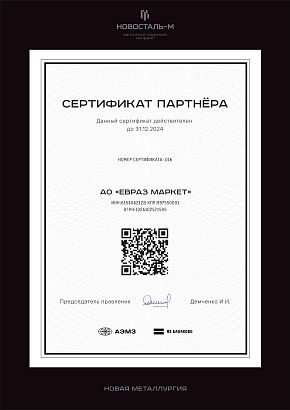

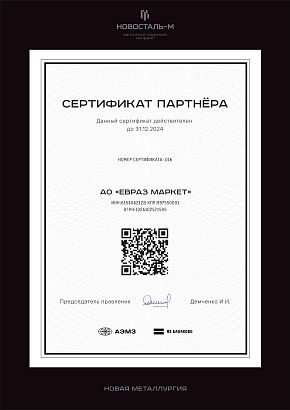

Сертификат партнера АО «ЕВРАЗ Маркет» с Новосталь-М

Сертификат партнера АО «ЕВРАЗ Маркет» с Новосталь-М

Свидетельство о партнерстве АО «ЕВРАЗ Маркет» с ПАО «Ашинский металлургический завод»

Свидетельство о партнерстве АО «ЕВРАЗ Маркет» с ПАО «Ашинский металлургический завод»

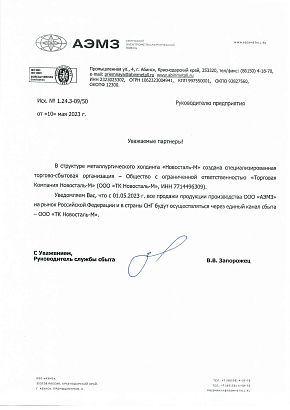

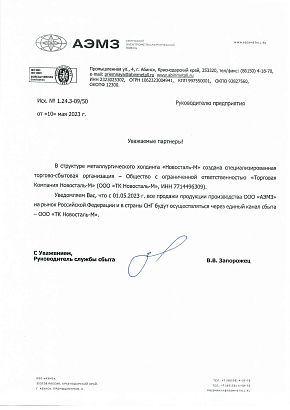

Письмо о прямых продажах ООО «АМЗ» через ООО «ТК Новосталь-М»

Письмо о прямых продажах ООО «АМЗ» через ООО «ТК Новосталь-М»

Кубок «Лучшая металлобаза по динамике развития 2024»

Кубок «Лучшая металлобаза по динамике развития 2024»

Лауреат в номинации «Лучшая металлобаза по динамике развития 2024»

Лауреат в номинации «Лучшая металлобаза по динамике развития 2024»

Кубок «За высокую культуру производства 2024»

Кубок «За высокую культуру производства 2024»

Лауреат в номинации «За высокую культуру производства 2024»

Лауреат в номинации «За высокую культуру производства 2024»

Кубок «Лучшая федеральная сбытовая сеть металлургических компаний 2024 »

Кубок «Лучшая федеральная сбытовая сеть металлургических компаний 2024 »

Лауреат в номинации «Лучшая федеральная сбытовая сеть металлургических компаний 2024 »

Лауреат в номинации «Лучшая федеральная сбытовая сеть металлургических компаний 2024 »

Кубок «Лучшая сбытовая сеть России 2023»

Кубок «Лучшая сбытовая сеть России 2023»

Лауреат «Лучшая сбытовая сеть России 2023»

Лауреат «Лучшая сбытовая сеть России 2023»

Кубок «Дебют года» Лучший СМЦ России 2023

Кубок «Дебют года» Лучший СМЦ России 2023

Диплом «Дебют года» Лучший СМЦ России 2023

Диплом «Дебют года» Лучший СМЦ России 2023

Кубок «Образец качественного сервиса-2023»

Кубок «Образец качественного сервиса-2023»

Лауреат в номинации «Образец качественного сервиса 2023»

Лауреат в номинации «Образец качественного сервиса 2023»

«Лучший интернет-проект России 2023»

«Лучший интернет-проект России 2023»

Лауреат премии «Мобильность 2023»

Лауреат премии «Мобильность 2023»

Дилерское письмо ООО "Феррум"

Дилерское письмо ООО "Феррум"

Письмо о партнерских взаимоотношениях с ООО "Торговый дом ММК"

Письмо о партнерских взаимоотношениях с ООО "Торговый дом ММК"

Кубок «Лучшая металлобаза по динамике развития 2024»

Кубок «Лучшая металлобаза по динамике развития 2024»

Лауреат в номинации «Лучшая металлобаза по динамике развития 2024»

Лауреат в номинации «Лучшая металлобаза по динамике развития 2024»

Кубок «За высокую культуру производства 2024»

Кубок «За высокую культуру производства 2024»

Сертификат партнера АО «ЕВРАЗ Маркет» с АО "ВМЗ"

Сертификат партнера АО «ЕВРАЗ Маркет» с АО "ВМЗ"

Лауреат в номинации «За высокую культуру производства 2024»

Лауреат в номинации «За высокую культуру производства 2024»

Письмо о полномочиях АО "ЕВРАЗ Маркет"

Письмо о полномочиях АО "ЕВРАЗ Маркет"

Кубок «Лучшая федеральная сбытовая сеть металлургических компаний 2024 »

Кубок «Лучшая федеральная сбытовая сеть металлургических компаний 2024 »

Сертификат дилера на реализацию производимой АО «НТЗ ТЭМ-ПО» трубной продукции

Сертификат дилера на реализацию производимой АО «НТЗ ТЭМ-ПО» трубной продукции

Лауреат в номинации «Лучшая федеральная сбытовая сеть металлургических компаний 2024 »

Лауреат в номинации «Лучшая федеральная сбытовая сеть металлургических компаний 2024 »

Кубок «Лучшая сбытовая сеть России 2023»

Кубок «Лучшая сбытовая сеть России 2023»

Письмо о партнерстве с ООО «УПМ»

Письмо о партнерстве с ООО «УПМ»

Лауреат «Лучшая сбытовая сеть России 2023»

Лауреат «Лучшая сбытовая сеть России 2023»

Кубок «Дебют года» Лучший СМЦ России 2023

Кубок «Дебют года» Лучший СМЦ России 2023

Диплом «Дебют года» Лучший СМЦ России 2023

Диплом «Дебют года» Лучший СМЦ России 2023

Кубок «Образец качественного сервиса-2023»

Кубок «Образец качественного сервиса-2023»

Лауреат в номинации «Образец качественного сервиса 2023»

Лауреат в номинации «Образец качественного сервиса 2023»

«Лучший интернет-проект России 2023»

«Лучший интернет-проект России 2023»

Письмо о партнерстве с АО «Форт»

Письмо о партнерстве с АО «Форт»

Свидетельство о партнерстве АО «ЕВРАЗ Маркет» с ПАО «Северсталь»

Свидетельство о партнерстве АО «ЕВРАЗ Маркет» с ПАО «Северсталь»

Письмо о сотрудничестве с ООО «Мечел-Сервис»

Письмо о сотрудничестве с ООО «Мечел-Сервис»

Письмо о партнерстве с АО «Форт», 2024 год

Письмо о партнерстве с АО «Форт», 2024 год

Сертификат партнера АО «ЕВРАЗ Маркет» с Новосталь-М

Сертификат партнера АО «ЕВРАЗ Маркет» с Новосталь-М

Свидетельство о партнерстве АО «ЕВРАЗ Маркет» с ПАО «Ашинский металлургический завод»

Свидетельство о партнерстве АО «ЕВРАЗ Маркет» с ПАО «Ашинский металлургический завод»

Письмо о прямых продажах ООО «АМЗ» через ООО «ТК Новосталь-М»

Письмо о прямых продажах ООО «АМЗ» через ООО «ТК Новосталь-М»

Свидетельство о партнерстве АО «ЕВРАЗ Маркет» с ПАО «Северсталь», 2024год

Свидетельство о партнерстве АО «ЕВРАЗ Маркет» с ПАО «Северсталь», 2024год

Лауреат премии «Мобильность 2023»

Лауреат премии «Мобильность 2023»