Масштабное присутствие компании в регионах РФ обеспечивает филиальная сеть, в которую входят 42 подразделения. Филиалы АО «ЕВРАЗ Маркет» выгодно расположены в промышленно развитых центрах Юга и Северо-Запада РФ, Черноземья, Поволжья, Сибири, Урала и Дальнего Востока. В Казахстане наш бизнес представляет ТОО «ЕвразМеталл Казахстан» с подразделениями в Астане и Алматы.

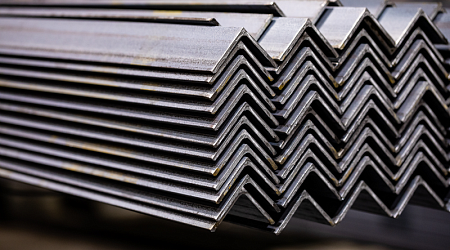

Сортаментная линейка металлопродукции каждого подразделения формируется в соответствии с локальным спросом, стальной прокат отгружается потребителям с региональных складов компании и напрямую от производителей.

АО «ЕВРАЗ Маркет» оказывает потребителям услуги первичной обработки металла. В сервисных центрах компании установлены 12 типов современного высокотехнологичного оборудования (всего более 200 единиц). Производственные мощности предприятия способны переработать 1 млн тонн стали в год.

На складах компании поддерживается широкий ассортимент, достаточный для удовлетворения потребностей клиентов. Единые стандарты работы филиалов компании гарантируют каждому региональному потребителю индивидуальные условия сотрудничества и выгодные условия оплаты. Всё вышеназванное делает ЕВРАЗ Маркет надежным связующим звеном в цепи дистрибуции металла между производителем и конечным потребителем.

Сервис

Предоставляем клиентам широчайший ассортимент сертифицированной металлопродукции высочайшего качества более чем 500 сортотипоразмеров. Мы комплектуем партии металлопроката и труб любой сборности и комплектности.

Гарантия качества. Максимальная точность отгрузки

Строгий входной контроль металлопроката, наличие необходимых условий для бережного хранения продукции. Мы используем современные электронные весы. Компания гарантирует соответствие заказанных характеристик металла фактической отгрузке.

Быстрота и удобство

Единая онлайн программа складского учета, возможность предварительного резервирования продукции. Соблюдение принципов складской логистики экономит ваше время при отгрузке продукции. Металл, заказанный за сутки, отгружается со склада в течение минимального времени.

Гибкая система скидок

У нас действует система накопительных и объемных скидок. Мы ценим наших постоянных клиентов и всегда рады новым.

Доставка

Мы готовы доставить ваш груз в удобное для вас время. Для этого необходимо уведомить нас за день до планируемой поставки.

Металлообработка

Размещение заказов на обработку металлопроката в ЕВРАЗ Маркете существенно экономит средства предприятия и поднимает технологию вашего производства на качественно новый уровень.

Металл нуждается в первичной обработке. Выполнение этой задачи собственными силами требует решения целого ряда технических, организационных и финансовых вопросов, что приводит к дополнительному нерациональному расходованию ресурсов. Приобретая металлопродукцию в виде стальных заготовок, вы существенно снижаете расходы, повышаете эффективность работы и прибыль своего предприятия.

ЕВРАЗ Маркет оказывает всевозможные услуги первичной обработки металла.

В наших металлоцентрах установлено самое современное высокоточное оборудование, на котором квалифицированные специалисты выполнят ваш заказ в кратчайшие сроки и по доступной цене.

Ваши выгоды:

- экономия временных и финансовых ресурсов;

- возможность избавиться от собственных непрофильных заготовительных производств и направить все средства в основной бизнес;

- повышение производительности труда и качества конечного продукта при снижении его себестоимости, сокращение цикла оборота капитала и производственного цикла.

Реквизиты УК

АО «ЕВРАЗ Маркет»

347913, Ростовская область, г. Таганрог, ул. Химическая, д. 9

ИНН 6154062128

КПП 615401001 (основной номер) КПП 997550001 (для первичных документов)

ОГРН 1026102571505 ОКПО 44028369

Р/с 40702810501850001753

в АО "АЛЬФА-БАНК", Москва

БИК 044525593

к/с 30101810200000000593 в ГУ БАНКА РОССИИ ПО ЦФО

Адреса для отправки корреспонденции:

121353, Россия, Москва, ул. Беловежская, д.4, корпус В

347913, Россия, Ростовская обл., г. Таганрог, ул. Химическая, 9

Филиалы

Управляющая компания

| Управляющая компания | Контакты | Адрес | Время работы |

|---|---|---|---|

| Офис продаж в Москве | +7 (800) 600-89-68 em.moscow@evraz.com | 121353, Россия, Москва, ул. Беловежская, д. 4, блок В | пн. - чт. с 9:00 до 18:00, пт. с 9:00 до 16:45 |

| Управляющая компания в Москве | +7 (495) 937-68-73 em.cc@evraz.com | 121353, Россия, Москва, ул. Беловежская, д. 4, блок В |

Понедельник - пятница с 10.00 до 19.00 Выходные: суббота, воскресенье |

| Управляющая компания в Таганроге | +7 (8634) 32-86-96 em.cc@evraz.com | 347913, Россия, Ростовская обл., г. Таганрог, ул. Химическая, 9 |

Понедельник - пятница с 9.00 до 18.00 Выходные: суббота, воскресенье |

Выходные: суббота, воскресенье

Выходные: суббота, воскресенье

Контакты для СМИ

Горячее цинкование стали: процесс и преимущества

Горячее цинкование — метод, используемый для придания металлоконструкциям антикоррозийных свойств. Для его реализации используется комплекс автоматизированного производственного оборудования. В ходе выполнения технологии заготовка покрывается тонким слоем цинка — это улучшает ее эксплуатационные свойства и существенно продлевает срок службы.

Что такое горячее цинкование

Основная цель горячего цинкования — получение прочной воздухонепроницаемой оболочки, защищающей металл от внешних воздействий и коррозии. При проведении метода деталь опускается в ванну с расплавленным цинком на несколько минут. Готовая цинковая пленка имеет плотную текстуру и цвет от серебристо-блестящего до матового темно-серого.

Факторы, от которых защищает горячее цинкование:

· коррозия;

· износ;

· ультрафиолетовые лучи;

· химически агрессивные вещества;

· эрозия металла;

· бактерии и грибки;

· электролиз.

Оцинкованная сталь способна выдержать температуру до +350 °C, что позволяет ее использовать практически при любых условиях окружающей среды. Для повышения эстетической ценности и улучшения защитных свойств заготовка может быть окрашена.

Требования к проведению технологии регламентированы ГОСТ 9.307-89 «ЕСЗКС. Покрытия цинковые горячие. Общие требования и методы контроля».

Где используется горячее цинкование стали

Технология наиболее актуальна для больших металлических конструкций, которые распространены в промышленности, энергетике, нефтепереработке, строительстве зданий, сооружений и дорог, а также в сельском хозяйстве.

Объекты, нуждающиеся в горячем цинковании:

· мостовые опоры;

· опоры линий электропередач;

· вышки сотовой связи;

· столбы уличного освещения;

· здания промышленного назначения;

· опорные элементы животноводческих корпусов и агротехнических помещений;

· рекламные конструкции;

· металлические лестницы, перила и ограждения.

Оборудование для проведения технологии

Автоматизированные линии производства оцинкованного металла представляют собой комплекс оборудования, устанавливаемого последовательно на расстоянии до нескольких сотен метров. Такие установки используются для обработки металлопроката и последующего нанесения покрытия.

Типы используемого оборудования:

1. Ванны для кислотного обезжиривания. Предназначены для предварительной обработки металла. Изготовлены из полипропилена, устойчивого к агрессивным химическим веществам. Для поддержания нужной температуры предусмотрен электрообогрев.

2. Травильные ванны. Как и предыдущий тип, производятся из полипропилена. Используются для растворов соляной кислоты с концентрацией до 20 %.

3. Промывочные ванны. Полипропиленовая емкость, предназначенная для работы с раствором соляной кислоты. Ее эксплуатация производится за счет оборотной системы водоснабжения, обеспечивающей качественную промывку металлоконструкций.

4. Система флюсования. Ванна с раствором флюса.

5. Плавильная печь. Печь имеет стальной каркас, который с внутренней стороны отделан керамикой. Специальный слой изоляции снижает температуру наружной поверхности до +40 °C. Нагрев осуществляется с помощью металлокерамических погружных нагревателей, установленных в нишах керамических стенок котла.

6. Сушильная печь. Предназначена для просушки металлоконструкций при температуре около +70 °C. Оснащена вентиляторами циркуляции воздуха, обеспечивающими минимальные потери тепла при достаточном воздухообмене.

Ванны для обработки и цинкования имеют следующие габариты: 0,8-13 м длины, 0,5-2 м ширины и 0,6-3,1 м глубины. Их минимальный объем — от 50 л. Емкости изготавливаются по стандартным размерам или техническому заданию заказчика.

Дополнительно используется оборудование для загрузки и сортировки, роликовые транспортеры, нагнетательный насос, системы погружения и рекуперации тепла от дымовых газов, стеллажи, циклон, системы управления передвижением, температурным режимом и прочими параметрами работы линии.

Преимущества автоматизированного процесса производства:

· получение покрытия оптимальной толщины;

· исключение образования дросса;

· сокращение объема шлака и потерь цинка;

· снижение производственных затрат;

· минимизация человеческого труда;

· низкая степень воздействия на окружающую среду;

· встроенная система контроля;

· экономичное потребление электроэнергии.

Подготовка поверхности

Чем тщательнее металл подготовлен к процедуре оцинковки, тем дольше и надежнее будет держаться покрытие.

Этапы предварительной обработки:

1. Очистка и обезжиривание. Удаление загрязнений, краски, масляных пятен и следов других веществ с помощью химических реагентов.

2. Промывка. Устранение химикатов, используемых для очистки заготовки.

3. Просушка. Полное испарение влаги с поверхности металла.

4. Травление. Проводится с помощью соляной кислоты, убирающей окислы.

5. Повторная промывка. Удаление остатков веществ после процедуры травления.

6. Флюсование. Наиболее важный этап подготовки, определяющий степень адгезии с жидкостью и качество нанесения покрытия. Флюсование — это очистка поверхности от солей и оксидов с помощью раствора температурой +60-80 °C с концентрацией 30 % хлорида цинк-аммония. Это необходимо для удаления оставшихся окислов и нанесения защитного слоя, предупреждающего последующее окисления металла.

7. Окончательная просушка. Проводится в специальной камере с температурой +100-120 °C.

Этапы проведения горячего цинкования

Технология проводится в специально оборудованном производственном помещении.

Гальванизация

После проведения всех этапов обработки и тщательной просушки металлоконструкция готова к горячему цинкованию. Для этого она проходит процесс гальванизации, при котором погружается ванну с жидким металлом. Цинк в емкости нагревается до+460 °C с помощью высокоскоростных газовых горелок.

В начале процедуры траверса с обработанными заготовками помещается в закрытую герметичную печь, в которой расположена ванна с цинком. Изделия опускаются в емкость под углом — это предупреждает скопление пузырьков под нижней частью детали. В ходе гальванизации сталь вступает в реакцию с расплавленным цинком и образует многочисленные интерметаллические слои из цинка и железа. Готовый внешний слой металлоконструкции состоит из чистого цинка.

Результат горячего цинкования во многом зависит от скорости погружения заготовки в ванну. Если сделать это слишком быстро, то возникшее в ходе резкого опускания металла в емкость турбулентное движение жидкости снизит качество покрытия. Слишком медленное погружение оставит состав неподвижным, в результате чего некоторые участки поверхности могут остаться необработанными.

Есть и другой нюанс: на поверхности стального сплава присутствует флюс. При медленном опускании свободная поверхность металла при растворении флюса образует пленку окислов. Избежать этой проблемы можно более быстрым погружением заготовки в ванну.

Средняя длительность нахождения металла в емкости — 3-10 минут. Точный временной промежуток определяется характеристиками заготовки, которая должны нагреться до +70 °C. При расчете продолжительности погружения учитывается наибольшее сечение стенок, теплопроводность металла и степень охлаждения цинка при помещении в него детали. Чем дольше изделие находится в ванне, тем толще будет защитное покрытие.

Извлечение из ванны

Металл вынимается из емкости строго после окончания расчетного времени погружения. В ходе горячего цинкования флюс частично растворяется, оставаясь в виде шлака на поверхности жидкости. Перед извлечением заготовки необходимо удалить остатки флюса с помощью специального скребка. Если этого не сделать, шлак останется на поверхности металлоконструкции и испортит покрытие.

По завершению процесса траверса с оцинкованной сталью автоматически отправляется в зону для сортировки. При контакте свежего покрытия с воздухом происходит его окисление до оксида цинка, который при контакте с углекислым газом образует карбонат цинка. Это позволяет увеличить антикоррозийные свойства состава.

Извлеченный из ванны металл закаливается в воде или остывает под потоками холодного воздуха. Чем быстрее и равномернее остывает сталь, тем качественнее будет результат горячего цинкования. После охлаждения изделие отправляется на окончательную просушку в теплый склад.

Особенности использования разных марок стали

Горячее цинкование актуально для бюджетных видов стали — низко- и среднеуглеродистых и низколегированных. При обработке изделий из низколегированной стали могут появляться пятна разной степени глянца и шероховатости — это объясняется различным процентным содержанием кремния и фосфора на разных участках изделия. Такой эффект не является признаком брака, так как эксплуатационные свойства покрытия сохраняются в полном объеме. Через 1-1,5 года цвет поверхности станет однородным.

Конструкционная низколегированная сталь марки 09Г2С после обработки может приобрести признаки белой коррозии — бело-серых пятен, которые появляются при использовании изделия в открытых пространствах. Возможно появление «кровавых потеков» — следствия остатков флюса и кислоты в местах сварных соединений. Это, как и в случае изменения цвета поверхности, не влияет на качество горячего цинкования.

Более дорогостоящие марки сталей не подвергаются оцинковке. При проведении технологии на высокоуглеродистых сталях образуется покрытие чрезмерной толщины — это связано с высоким содержанием углерода, повышающего гетерогенность (разнородность) структуры стали. Толстый цинковый слой характеризуется низкой адгезионной прочностью, значительно увеличивает исходный вес заготовки и ведет к перерасходу сырья. Оцинковка высоколегированных сталей приводит к получению неоднородного и малопрочного покрытия. Это — результат химических реакций на границе расплава цинка и поверхности стали.

На сталях с высоким содержанием кремния и/или фосфора отмечается разный оттенок покрытия — от светло-серого (чистый цинк) до темно-серого (цинк-железо). Поверхность может быть неоднородной, утолщенной, шероховатой и иметь низкую степень адгезии.

Преимущества и недостатки метода горячего цинкования

Достоинства технологии:

· высокая производительность — до 30 000 тонн в год на автоматизированных линиях;

· работа с конструкциями массой до 6 тонн, не превышающими по габаритам размеры ванны;

· обработка металлических заготовок любых геометрических форм;

· большая толщина покрытия — 40-200 мкм;

· долговечность благодаря проникновению цинка в структуру металлической поверхности;

· эстетичный внешний вид — гладкое и блестящее покрытие;

· экологичность — низкий углеродный след и минимальное количество выбросов вредных веществ в атмосферу.

Готовое цинковое покрытие устойчиво к коррозии и механическим повреждениям, а также способностью к самовосстановлению. Это одно из наиболее надежных способов защиты металлических заготовок от внешних воздействий, обладающее сроком службы 20-50 лет.

Недостатки метода горячего цинкования:

· высокие производственные затраты;

· необходимость приобретения сложного технологичного оборудования и обучения персонала;

· увеличение размера и веса заготовки по сравнению с исходным значением;

· возможность проведения метода только на промышленных предприятиях;

· мало подходит для работы с мелкими и тонкими изделиями;

· низкая стойкость к абразиву;

· применяется только для железных и стальных заготовок;

· необходимость повторения процедуры при повреждении цинкового слоя из-за невозможности восстановления отдельного участка покрытия.

Контроль качества покрытия

Визуальная оценка результата горячего цинкования проводится при уровне освещенности не менее 300 люкс. Удаленность до оцениваемой поверхности составляет не менее 25 см. Качественное покрытие имеет следующие характеристики:

· равномерная толщина;

· отсутствие внешних дефектов;

· однородность рисунка на всей обработанной поверхности.

Два способа контроля толщины цинковых покрытий:

1. Металлографический. Подразумевает использование металлографического микроскопа, предназначенного для оценки непрозрачных объектов. В ходе исследования проводится не менее трех замеров толщины слоя на поперечном шлифе, вырезанном из детали.

2. Магнитный. Осуществляется при помощи толщиномера, анализирующего сопротивление на оцениваемом участке. Полученное значение используется для расчета толщины слоя. Для полной достоверности следует провести не менее пяти измерений.

Методы проверки прочности адгезии металла с покрытием:

1. Крацевание. Обработка вращающимися металлическими щетками на протяжении 15 секунд. Скорость вращения — 1500-2800 об/мин. После воздействия проверяется наличие отслоек покрытия.

2. Царапание. Нанесение 8-12 царапин острым стальным инструментом перпендикулярно друг к другу. Глубина царапания должна быть равна глубине покрытия. При отсутствии отслоек качество покрытия считается соответствующим ГОСТ.

3. Удары молотком. Метод применяется для деталей толщиной от 3 мм. Поверхность цинкового слоя предварительно очищается от загрязнений и обезжиривается. В норме покрытие должно выдержать два удара молотком массой 212,5 грамм.

4. Нагрев. Обработанные металлоконструкции должны сохранить прочность цинкового слоя после нагрева до температуры +180-200 °C в течение часа.

Виды дефектов цинкового слоя

Возможные повреждения и недостатки покрытия, которые можно увидеть невооруженным глазом:

1. Оголенные пятна. Участки без покрытия, возникающие в результате некачественной подготовки металла к горячему цинкованию. Другие причины — сварочный шлак, песок, избыток алюминия в цинковальной ванне.

2. Пузыри и отслоения. Результат повреждения металла в ходе его предварительной обработки.

3. Следы от цепей и проволоки. Их часто называют висячими знаками или следами зависания. Появляются при транспортировке металлоконструкций с помощью цепей и тросов. Если сталь не оголена, такие следы не являются признаком низкого качества обработки.

4. Засорение отверстий и резьбы. Часто встречается у отверстий диаметром менее 13 мм. Причиной является их плохой дренаж после извлечения заготовки из ванны. Резьбу и отверстия можно очистить с помощью центрифуги или горелки.

5. Деламинация. Шероховатые участки — признак отслоения цинка. Если оставшееся покрытие не соответствует минимальным признакам ГОСТ, то металлоконструкция подлежит забраковке.

6. Искажение (коробление). Термическая деформация стальных элементов из-за остаточного напряжения металла. Возможна у заготовок с деталями разной толщины.

7. Дренажные шипы. Застывшие потеки по краям изделия. Удаляются полировкой.

8. Включения флюса. Точечные включения можно исправить с помощью подкраски, а более обширные требуют забраковки детали.

9. Беги (подтеки). Локализованные участки с утолщением покрытия. Устраняются с помощью полировки.

10. Брызги цинка. Чешуйки цинка, слабо прилипшие к поверхности. Не являются браком и не требуют удаления.

Сравнение горячего цинкования с другими методами обработки

Другие способы нанесения защитного слоя на металлоконструкции:

1. Холодное цинкование. Проводится по аналогии с обычным окрашиванием. Цинк вручную наносится на поверхность с помощью кисти. Метод отличается высокой трудоемкостью и низким качеством слоя цинка — готовое покрытие имеет неоднородную структуру, а при работе с деталями со сложной геометрией возможно присутствие необработанных участков металла. К преимуществам холодного цинкования относят низкие производственные затраты, отсутствие необходимости в дорогостоящем оборудовании и возможность проведения технологии при любых температурах.

2. Термодиффузное цинкование. Термическая обработка порошковой цинковой смесью в специальной камере, нагревающей металл до +380-450 °C. Чаще всего применяется для крепежных инструментов. Несмотря на экологичность метода, он мало распространен за счет небольшой толщины и недолговечности покрытия.

3. Гальваническое цинкование. Здесь покрытие получают путем осаждения цинка из электролитического раствора на металл, подключенный к источнику питания с отрицательным полюсом. Метод позволяет получить эстетичное покрытие. Он актуален преимущественно для небольших изделий. К его недостаткам относят низкое качество цинкового слоя в связи с низкой адгезией, а также токсичность используемых веществ и водородное охрупчивание (снижение пластичности и разрушение) стали.

4. Газотермическое напыление. Нанесение цинка с помощью распыления в специальной камере. Технология требует использования дорогостоящего оборудования и специально оборудованного помещения.

В отличие от других методов, горячее цинкование подходит для заготовок любого размера и позволяет нанести плотный и однородный слой цинка на поверхность металла. Оно характеризуется оптимальным сочетанием стоимости процесса и защитных свойств получаемого цинкового слоя.

Последние статьи

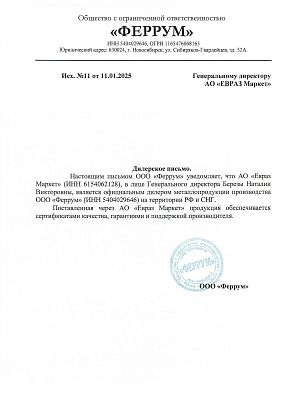

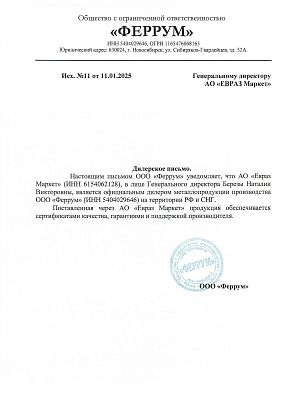

Дилерское письмо ООО "Феррум"

Дилерское письмо ООО "Феррум"

Письмо о партнерских взаимоотношениях с ООО "Торговый дом ММК"

Письмо о партнерских взаимоотношениях с ООО "Торговый дом ММК"

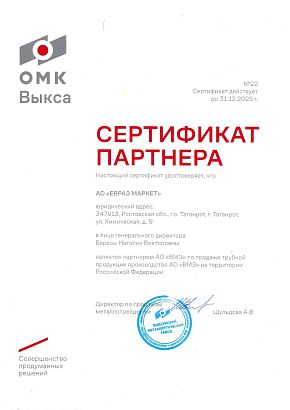

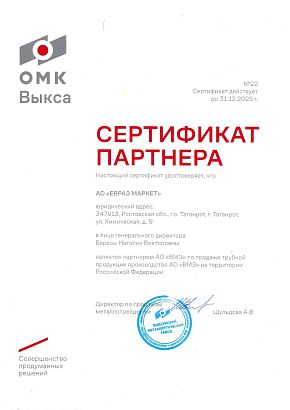

Сертификат партнера АО «ЕВРАЗ Маркет» с АО "ВМЗ"

Сертификат партнера АО «ЕВРАЗ Маркет» с АО "ВМЗ"

Письмо о полномочиях АО "ЕВРАЗ Маркет"

Письмо о полномочиях АО "ЕВРАЗ Маркет"

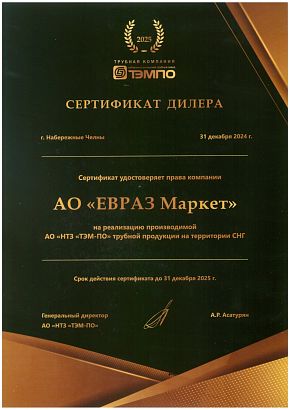

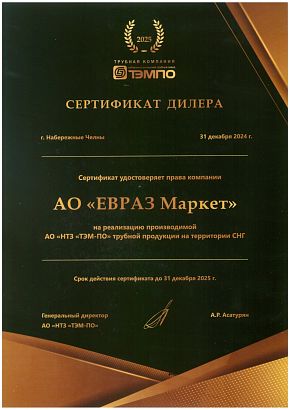

Сертификат дилера на реализацию производимой АО «НТЗ ТЭМ-ПО» трубной продукции

Сертификат дилера на реализацию производимой АО «НТЗ ТЭМ-ПО» трубной продукции

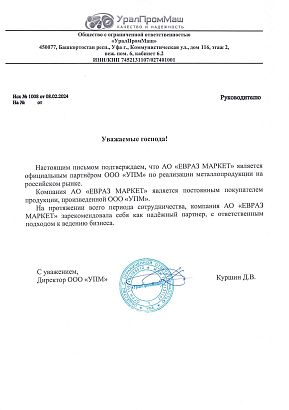

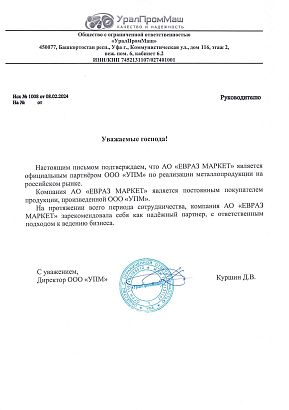

Письмо о партнерстве с ООО «УПМ»

Письмо о партнерстве с ООО «УПМ»

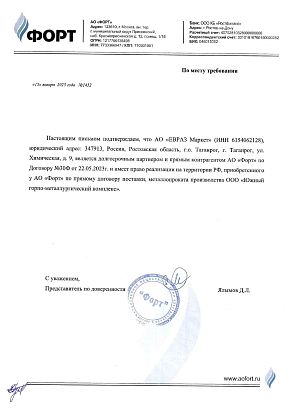

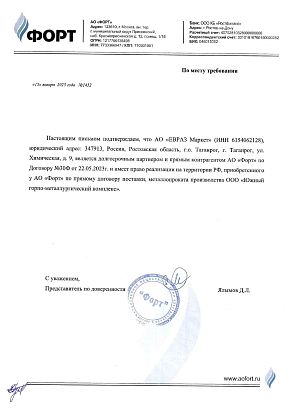

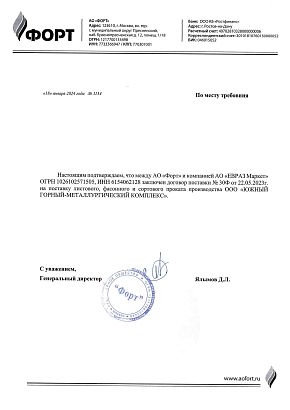

Письмо о партнерстве с АО «Форт»

Письмо о партнерстве с АО «Форт»

Свидетельство о партнерстве АО «ЕВРАЗ Маркет» с ПАО «Северсталь»

Свидетельство о партнерстве АО «ЕВРАЗ Маркет» с ПАО «Северсталь»

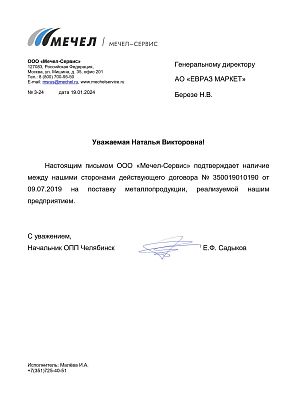

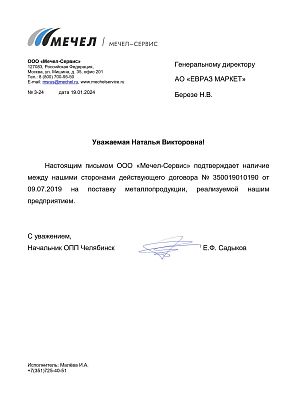

Письмо о сотрудничестве с ООО «Мечел-Сервис»

Письмо о сотрудничестве с ООО «Мечел-Сервис»

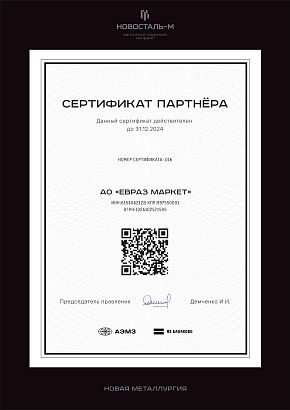

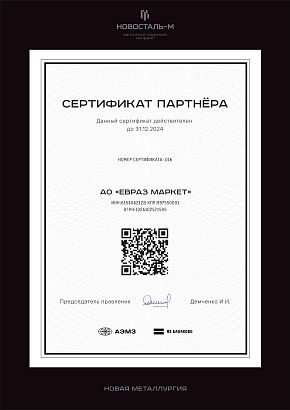

Сертификат партнера АО «ЕВРАЗ Маркет» с Новосталь-М

Сертификат партнера АО «ЕВРАЗ Маркет» с Новосталь-М

Свидетельство о партнерстве АО «ЕВРАЗ Маркет» с ПАО «Ашинский металлургический завод»

Свидетельство о партнерстве АО «ЕВРАЗ Маркет» с ПАО «Ашинский металлургический завод»

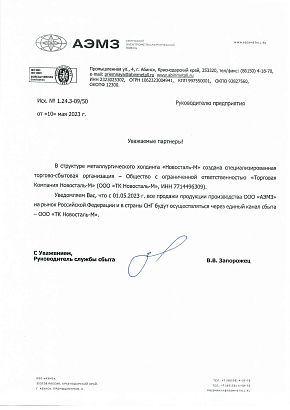

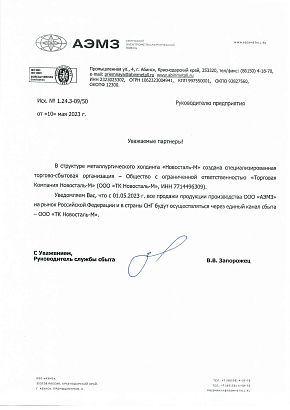

Письмо о прямых продажах ООО «АМЗ» через ООО «ТК Новосталь-М»

Письмо о прямых продажах ООО «АМЗ» через ООО «ТК Новосталь-М»

Кубок «Лучшая металлобаза по динамике развития 2024»

Кубок «Лучшая металлобаза по динамике развития 2024»

Лауреат в номинации «Лучшая металлобаза по динамике развития 2024»

Лауреат в номинации «Лучшая металлобаза по динамике развития 2024»

Кубок «За высокую культуру производства 2024»

Кубок «За высокую культуру производства 2024»

Лауреат в номинации «За высокую культуру производства 2024»

Лауреат в номинации «За высокую культуру производства 2024»

Кубок «Лучшая федеральная сбытовая сеть металлургических компаний 2024 »

Кубок «Лучшая федеральная сбытовая сеть металлургических компаний 2024 »

Лауреат в номинации «Лучшая федеральная сбытовая сеть металлургических компаний 2024 »

Лауреат в номинации «Лучшая федеральная сбытовая сеть металлургических компаний 2024 »

Кубок «Лучшая сбытовая сеть России 2023»

Кубок «Лучшая сбытовая сеть России 2023»

Лауреат «Лучшая сбытовая сеть России 2023»

Лауреат «Лучшая сбытовая сеть России 2023»

Кубок «Дебют года» Лучший СМЦ России 2023

Кубок «Дебют года» Лучший СМЦ России 2023

Диплом «Дебют года» Лучший СМЦ России 2023

Диплом «Дебют года» Лучший СМЦ России 2023

Кубок «Образец качественного сервиса-2023»

Кубок «Образец качественного сервиса-2023»

Лауреат в номинации «Образец качественного сервиса 2023»

Лауреат в номинации «Образец качественного сервиса 2023»

«Лучший интернет-проект России 2023»

«Лучший интернет-проект России 2023»

Лауреат премии «Мобильность 2023»

Лауреат премии «Мобильность 2023»

Дилерское письмо ООО "Феррум"

Дилерское письмо ООО "Феррум"

Письмо о партнерских взаимоотношениях с ООО "Торговый дом ММК"

Письмо о партнерских взаимоотношениях с ООО "Торговый дом ММК"

Кубок «Лучшая металлобаза по динамике развития 2024»

Кубок «Лучшая металлобаза по динамике развития 2024»

Лауреат в номинации «Лучшая металлобаза по динамике развития 2024»

Лауреат в номинации «Лучшая металлобаза по динамике развития 2024»

Кубок «За высокую культуру производства 2024»

Кубок «За высокую культуру производства 2024»

Сертификат партнера АО «ЕВРАЗ Маркет» с АО "ВМЗ"

Сертификат партнера АО «ЕВРАЗ Маркет» с АО "ВМЗ"

Лауреат в номинации «За высокую культуру производства 2024»

Лауреат в номинации «За высокую культуру производства 2024»

Письмо о полномочиях АО "ЕВРАЗ Маркет"

Письмо о полномочиях АО "ЕВРАЗ Маркет"

Кубок «Лучшая федеральная сбытовая сеть металлургических компаний 2024 »

Кубок «Лучшая федеральная сбытовая сеть металлургических компаний 2024 »

Сертификат дилера на реализацию производимой АО «НТЗ ТЭМ-ПО» трубной продукции

Сертификат дилера на реализацию производимой АО «НТЗ ТЭМ-ПО» трубной продукции

Лауреат в номинации «Лучшая федеральная сбытовая сеть металлургических компаний 2024 »

Лауреат в номинации «Лучшая федеральная сбытовая сеть металлургических компаний 2024 »

Кубок «Лучшая сбытовая сеть России 2023»

Кубок «Лучшая сбытовая сеть России 2023»

Письмо о партнерстве с ООО «УПМ»

Письмо о партнерстве с ООО «УПМ»

Лауреат «Лучшая сбытовая сеть России 2023»

Лауреат «Лучшая сбытовая сеть России 2023»

Кубок «Дебют года» Лучший СМЦ России 2023

Кубок «Дебют года» Лучший СМЦ России 2023

Диплом «Дебют года» Лучший СМЦ России 2023

Диплом «Дебют года» Лучший СМЦ России 2023

Кубок «Образец качественного сервиса-2023»

Кубок «Образец качественного сервиса-2023»

Лауреат в номинации «Образец качественного сервиса 2023»

Лауреат в номинации «Образец качественного сервиса 2023»

«Лучший интернет-проект России 2023»

«Лучший интернет-проект России 2023»

Письмо о партнерстве с АО «Форт»

Письмо о партнерстве с АО «Форт»

Свидетельство о партнерстве АО «ЕВРАЗ Маркет» с ПАО «Северсталь»

Свидетельство о партнерстве АО «ЕВРАЗ Маркет» с ПАО «Северсталь»

Письмо о сотрудничестве с ООО «Мечел-Сервис»

Письмо о сотрудничестве с ООО «Мечел-Сервис»

Письмо о партнерстве с АО «Форт», 2024 год

Письмо о партнерстве с АО «Форт», 2024 год

Сертификат партнера АО «ЕВРАЗ Маркет» с Новосталь-М

Сертификат партнера АО «ЕВРАЗ Маркет» с Новосталь-М

Свидетельство о партнерстве АО «ЕВРАЗ Маркет» с ПАО «Ашинский металлургический завод»

Свидетельство о партнерстве АО «ЕВРАЗ Маркет» с ПАО «Ашинский металлургический завод»

Письмо о прямых продажах ООО «АМЗ» через ООО «ТК Новосталь-М»

Письмо о прямых продажах ООО «АМЗ» через ООО «ТК Новосталь-М»

Свидетельство о партнерстве АО «ЕВРАЗ Маркет» с ПАО «Северсталь», 2024год

Свидетельство о партнерстве АО «ЕВРАЗ Маркет» с ПАО «Северсталь», 2024год

Лауреат премии «Мобильность 2023»

Лауреат премии «Мобильность 2023»